高比表面積と高空隙率を両立したマルチポーラスカーボン

(特許第5094712)木材を原料とするマクロポーラス炭素材料とメソポーラス炭素材料およびその製造方法、ならびにポーラス金属炭素材料とその製造方法

高比表面積と高空隙率を両立したマルチポーラスカーボン

(特許第5094712)木材を原料とするマクロポーラス炭素材料とメソポーラス炭素材料およびその製造方法、ならびにポーラス金属炭素材料とその製造方法

マルチポーラス・ モールド 活性炭

マルチポーラス・ モールド 活性炭

Technical information

近年、木材の断熱性や間伐資源の豊富さなどが見直され、木材製フレームを使った断熱窓など単に風合が佳いといった理由にとどまらず、木材の優れた特性を活かした新製品に注目が集まっています。FSLでは、木材加工の際に発生する木紛を、グラファイト製型枠の中で電気的に急速加熱することで、下に写真を示した様に種々の形状をバインダー(つなぎ剤)を使わずに造り出せることを、学術誌Carbonや関連学会において公表してきました。写真ではコイン型、円柱型、リング型などの成型例を示しました。

近年、木材の断熱性や間伐資源の豊富さなどが見直され、木材製フレームを使った断熱窓など単に風合が佳いといった理由にとどまらず、木材の優れた特性を活かした新製品に注目が集まっています。FSLでは、木材加工の際に発生する木紛を、グラファイト製型枠の中で電気的に急速加熱することで、下に写真を示した様に種々の形状をバインダー(つなぎ剤)を使わずに造り出せることを、学術誌Carbonや関連学会において公表してきました。写真ではコイン型、円柱型、リング型などの成型例を示しました。

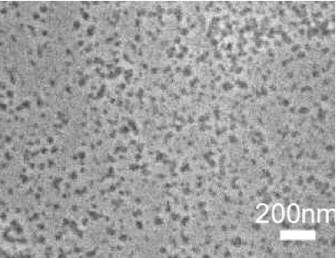

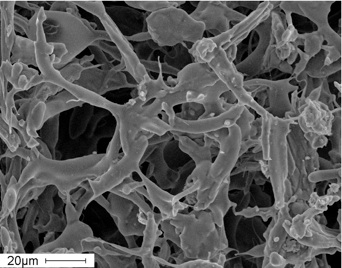

成型されたMPカーボンの表面を電子顕微鏡で拡大して観察すると、

成型されたMPカーボンの表面を電子顕微鏡で拡大して観察すると、

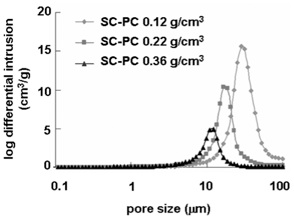

本成型MPカーボン表面の空孔を、水銀圧入法で測定した結果を下図に示しました。本結果は、グラファイト型枠内に充填する木紛の量によって、横軸の平均空孔直径の値や、縦軸の空孔容量が変化することを示しています。

さらに、カーボンのビームの表面を拡大して観察すると、

さらに、カーボンのビームの表面を拡大して観察すると、

FSLの成型MP活性炭(形状制御活性炭)の特徴

FSLの成型MP活性炭(形状制御活性炭)の特徴

グラファイト型枠内の形状に成型可能

グラファイト型枠内の形状に成型可能

Micro, Meso, Macroの3領域で平均空孔直径を有するマルチポーラスな細孔(d= 2 nm 以下、5〜50 nm、10.2〜45.0 μm)が共存

Micro, Meso, Macroの3領域で平均空孔直径を有するマルチポーラスな細孔(d= 2 nm 以下、5〜50 nm、10.2〜45.0 μm)が共存

メソ空孔容積: 0.21 cm3/g、メソ孔比表面積: 140 m2/g

メソ空孔容積: 0.21 cm3/g、メソ孔比表面積: 140 m2/g

等方的な電気導伝性を有するアモルファス結晶(体積抵抗率: 5.4〜20 Ωm)

等方的な電気導伝性を有するアモルファス結晶(体積抵抗率: 5.4〜20 Ωm)

(窒素雰囲気で加熱することで、2.9 × 10-3 Ωm) *参考値 グラファイト: 10 -5 Ωm

各種のメッキが可能で、メッキ後に大気中で低温焼成することで、カーボンを灰化除去できるため、ポーラスメタルのテンプレートとして利用可能

各種のメッキが可能で、メッキ後に大気中で低温焼成することで、カーボンを灰化除去できるため、ポーラスメタルのテンプレートとして利用可能

高比表面積: BET 400〜 670 m2/g と 高空隙率: 95 %(発砲ウレタン並み) を両立

高比表面積: BET 400〜 670 m2/g と 高空隙率: 95 %(発砲ウレタン並み) を両立

(通常の粉末活性炭では比表面積を上げるに微細化されるため、空隙率は減少する)

かさ密度: 0.11〜0.32 g / cm3

かさ密度: 0.11〜0.32 g / cm3

曲げ強度: 0.13〜4.89 MPa

曲げ強度: 0.13〜4.89 MPa

F.Kurosaki, H. Koyanaka, M. Tsujimoto, Y. Imamura, Shape-controlled multi-porous carbon with hierarchical micro-meso-macro pores synthesized by flash heating of wood biomass, Carbon, Vol. 46, pp.850-857, (2008)

F.Kurosaki, H. Koyanaka, T. Hata and Y. Imamura, Macro porous carbon prepared by flash heating of sawdust, Carbon, Vol. 45, pp. 671-673, (2007)

日本国特許WO2007126118, PCT/JP2007/59395) ・木材を原料とするマクロポーラス炭素材料とその製造方法・黒崎文雄、古屋仲秀樹・(株)和賀組・2006年5月2日

Copyright (c) 2018 FSL Ltd. All rights reserved

軽量な水素貯蔵材、複合材料の鋳型

円型に成型されたMPカーボン

(直径 d=20 mm, 厚み t= 1 mm)

種々のかたちに成型されたMPカーボン

左の写真の様に、カーボンのビームが連結して、直径数十マイクロメートルの空孔が多数形成されている様子が見られます。つまり、カーボンのビームがお互いを支え合っているために、微粉末のカーボンとは異なってバラバラになることもなく、成型された形が維持されることを裏付けています。また、 機械的な曲げ強度は 約5MPaと石膏ボード並の値です。

左図の様に、カーボン・ビームの表面には、直径5〜50nmのメソ空孔(dark)が多数観察されます。従来、カーボン材料にメソ空孔をあける際には、メソ空孔をもつシリコンの鋳型にカーボンを表面コートした後、フッ酸で鋳型を溶解してメソ空孔をもったカーボンを合成するなど、煩雑なプロセスが必要でした。これに対して本手法では簡易にメソ空孔を高密度に有するカーボンの合成を可能にしました。

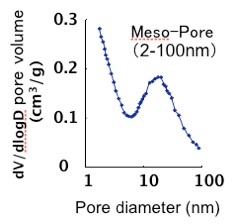

本カーボン・ビーム表面のメソ空孔の分析には、窒素ガス吸着法を用いました。その結果を、左図に示しました。分析結果において、空孔直径2−100nmのメソ孔は、種々のガス分子や薬品分子が入り込めるサイズであるため、マルチポーラスカーボンは広い分野における応用性を有しています。

また、同図の結果は2nm以下にもさらに細かい細孔の存在を示しています。